Роман Шульгин Дата добавления:2017-04-26

Хладагент и очистка от стружки

Роль охлаждающей жидкости в механической обработке

Давайте поговорим о хладагенте. Иногда, к сожалению, хладагент называют «охлаждающей жидкостью», такое сравнение вынуждает машинистов игнорировать другие способы использования хладагента. Фактически мы используем охлаждающую жидкость по трем причинам:

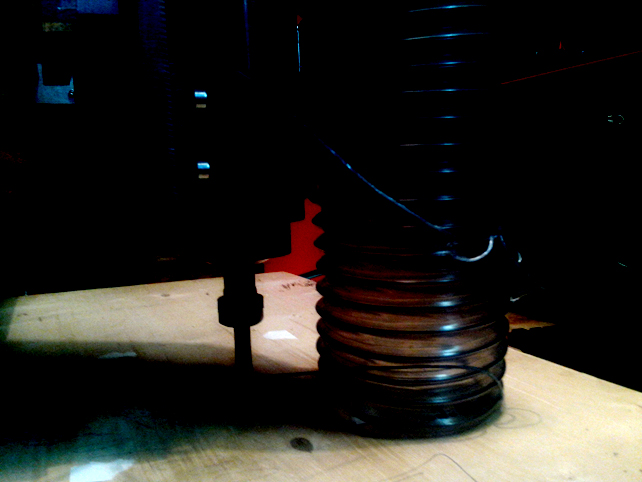

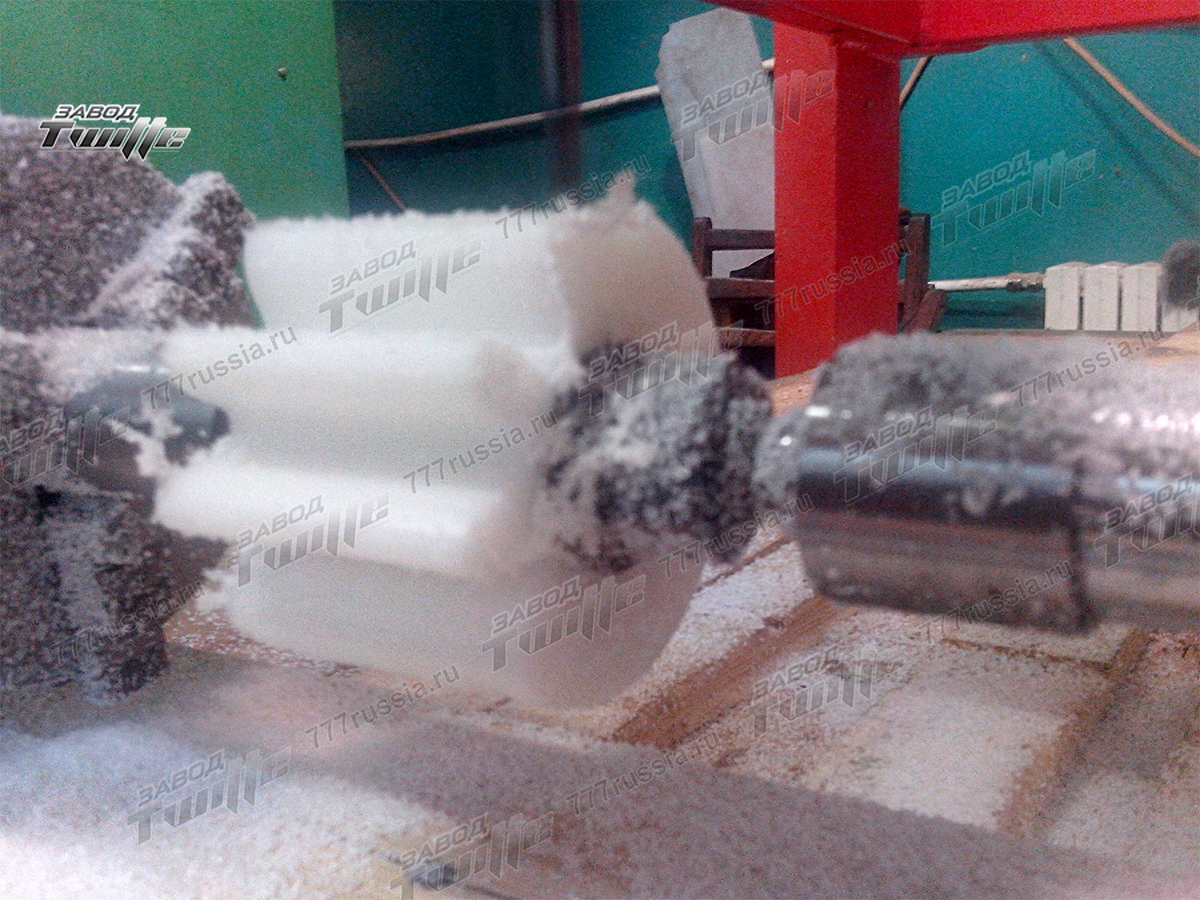

Очистка стружки. Распыление жидкости на режущую кромку помогает удалить стружку. Таким образом, стружка не режется по второму разу, превращаясь в труху, и не занимает место, предназначенное первичной стружке. Вторично прорезанная стружка, значительно быстрее разрушает поверхность и притупляет фрезы для чпу. В худшем случае, резак, попадая в выемки или кармашки, забитые стружкой, сильно нагревается или даже может сломаться.

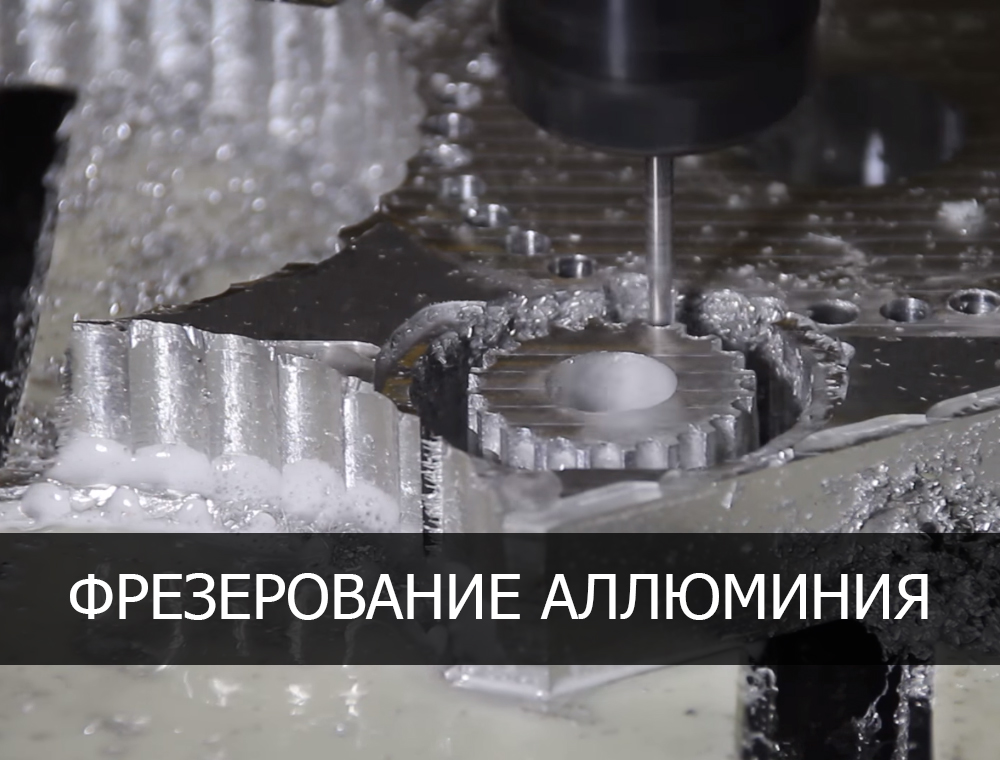

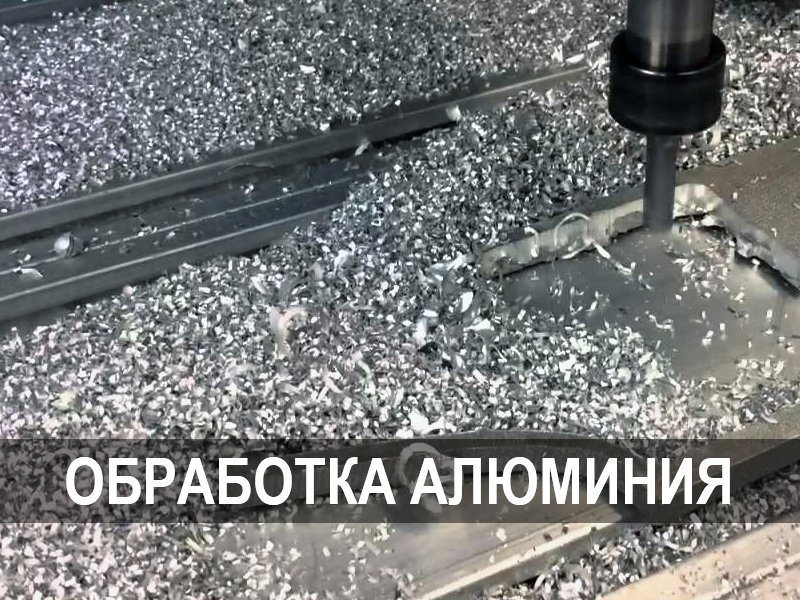

- Смазка. Некоторые материалы, такие как алюминий или некоторые виды стали имеют такое свойство как «липучесть». Они по своим свойствам идентичны материалам, из которых сделаны режущие инструменты, таким образом, они могут припаиваться к режущему инструменту. Если у нас будет смазка, чтобы поверхности скользили, то с меньшей вероятностью стружка будет задерживаться на кромках (фреза по металлу).

- Охлаждение. Жидкости, особенно водорастворимые хладагенты, способны отводить тепло от разреза намного эффективнее, чем воздух. Например, обычная вода проводит тепло в 25 раз эффективнее, чем воздух.

- Я решил поставить «охлаждение» в п.3, по той причине, хотя это и не важно, что охлаждение, вероятно, наименее важное свойство охлаждающей жидкости.

На самом деле, я был очень доволен, когда «Haas» выпустил видео под названием «Очистка стружки «Haas» и инструментальная смазка». Потому что он акцентирует своё внимание на тех вещах, где действительно необходимо использовать охлаждающую жидкость, а не на фактах охлаждения. Наконец, можно сказать, что о хладагенте это все.

Давайте подробнее рассмотрим каждую из этих трех критических функций хладагента.

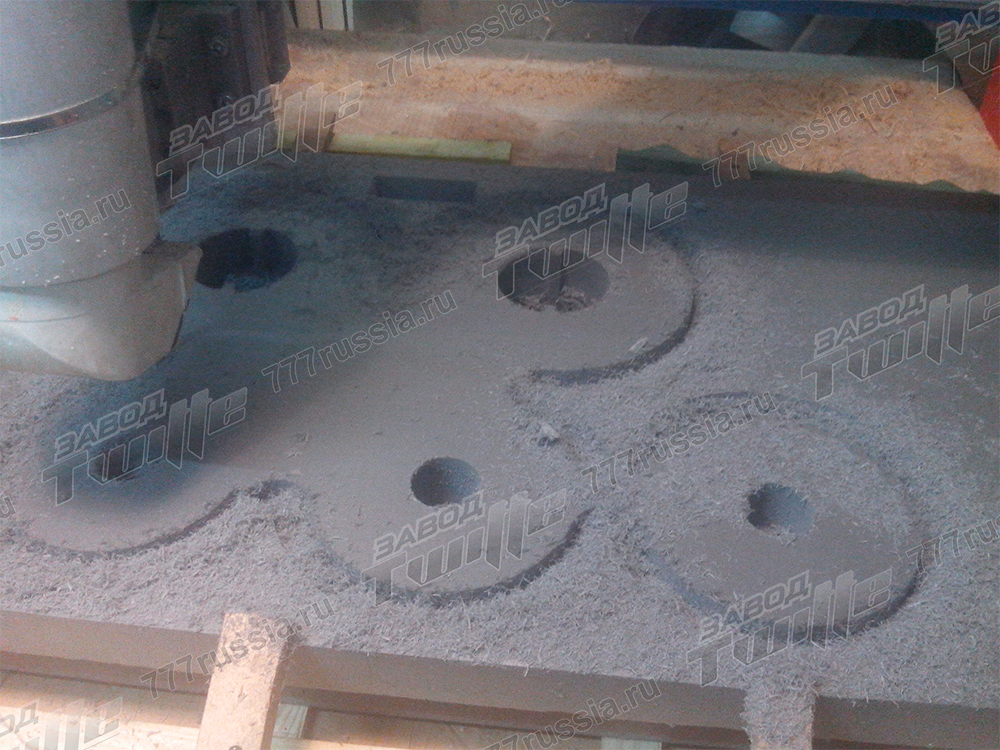

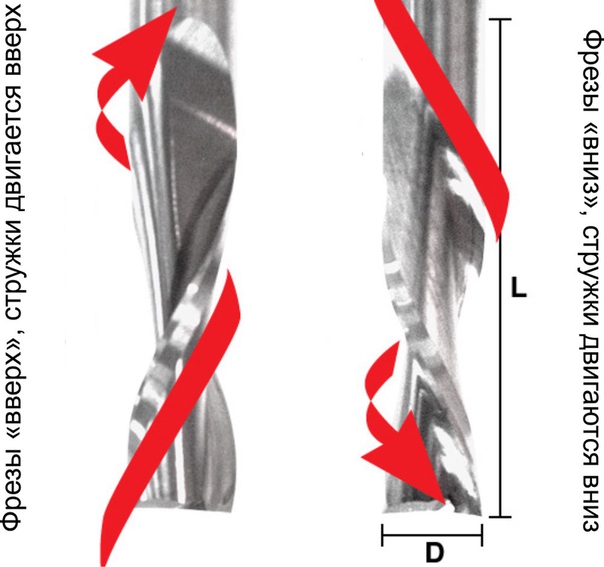

Очистка стружки

Очистка стружки является, безусловно, самой важной функцией. У меня всё сжимается каждый раз при виде, как образуется стружка при резке. Конечно, легче сфотографировать, но такая прозаичная вещь как стружка может очень усложнить жизнь вашего резака, настолько, что вероятна поломка.

У вас гораздо больше шансов испытать нарост на режущей кромке резца (built-up edge - BUE), где стружка приваривается к режущему краю, если ему приходиться прорезать одни и те стружки много раз, не имея возможности избавиться от них. Если в процессе обработки недостаточно обрезки стружки, вы можете использовать все пространство для отвода стружки, которое имеется у вашей фрезы. Но это может быстро привести к поломке резака, если резак засыпан стружкой.

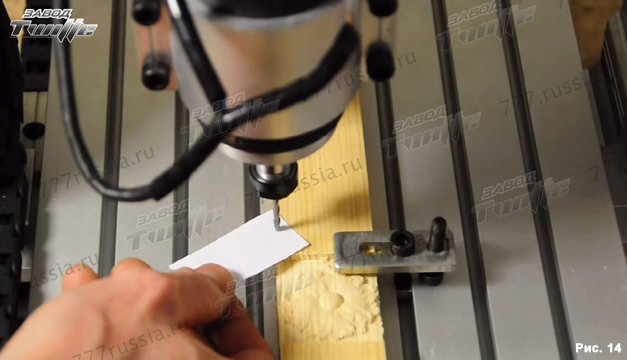

Если у вашей машины нет нагнетательного хладагента, подстройте воздушный поток или водную взвесь, чтобы выдуть стружку. Дойдите до паранойи от того, что вокруг слишком много стружки. Подумайте таким образом: большинство изготовителей оснастки рекомендуют отключать охлаждающую жидкость, когда скорость резания превышает определенную точку, так как можно увеличить срок службы инструмента. Если бы всё заключалось в высокой температуре, это не должно было быть так, поскольку большая скорость резания означает больше высокой температуры.

Смазка

Смазка помогает инструменту резать более легко, и поэтому, разрезая, он меньше нагревается. Когда поверхность инструмента скользит по обрабатываемой детали, она перетирается. Когда стружка отшелушивается, она также трется об инструмент, создавая больше тепла. Все это трение будет производить меньше тепла при наличии небольшого количества смазочного материала, подходит любое скольжение. Это важная деталь - смазка, но это не самая важная часть проблемы охлаждения (выделяется меньше тепла за счет снижения трения, и у нас не так много возможностей для охлаждения).

Значительно большую роль в вопросах смазки играет уменьшение вероятности появления наростов из стружки на режущей кромке резца (BUE). Это очень важно, любой может подтвердить этот момент, кто видел большой кусок алюминия, приваренный к режущей кромке. Когда это происходит, машины перестают работать!

К счастью, такое явление как наросты на режущей кромке, относится к материалам, в которых мало углерода или других легирующих веществ, и в основном применяется к алюминию и стали. Титан - еще один материал, который считается липучим. Использование очень острых лезвий, с очень высокими углами наклона (положительный уклон - ваш друг) может значительно снизить адгезию, но этого недостаточно. Многие покрытия, используемые в чпу инструментарии, могут также обеспечивать скольжение, хотя являются хрупкими, и поскольку они изнашиваются, то не должны учитываться в качестве основного ответа на проблему наростов из стружки на режущей кромке резца. В конце концов, немного водной взвеси может справиться с этой проблемой, а также как и охлаждающая жидкость, так что это не конец света.

Только не забудьте умастить, прежде чем эти кусочки алюминия приварятся сами во всех неправильных местах. Я слышал, мнения многих профессиональных операторов, что невозможно обрабатывать алюминий без какой-либо смазки (водная взвесь или покрытие инструмента). Даже небольшое распыление WD-40, имеет большое значение при работе с алюминием.

Охлаждение (и его недостаток: двойное охлаждения)

Наш следующий пункт «Охлаждение». Температура инструмента, вероятно, является самым важным фактором, влияющим на срок службы инструмента. Небольшое количество тепла даже хорошо, так как оно смягчает рабочий материал, что упрощает его обработку. Переизбыток тепла плохо, так как оно смягчает инструмент, что приводит к быстрому изнашиванию. Инструмент становится тусклым, усилие для резания увеличивается, и он ещё больше нагревается. Обратите внимание, что допустимое нагревание сильно зависит от материала инструмента и покрытия. Карбид выдерживает намного более высокие температуры, чем быстрорежущая сталь (HSS). Некоторые покрытия, такие как титано-алюминиевый нитрид (TiAlN), действительно нуждаются в более высоких температурах, чтобы выполнять свою работу должным образом, и часто используются без охлаждающей жидкости. Преимущества титано-алюминиевого нитрида (TiAlN) даже не проявляются, пока не будет достаточно тепла, чтобы «активировать» его.

Есть много историй, в которых отсутствие хладагента увеличивает срок службы инструмента при правильных условиях. Карбид восприимчив к образованию микротрещин под термическими ударами: неравномерного нагрева и охлаждения. Этот эффект называется «Ударное охлаждение», и имеет большое значение для повышения срока службы в режиме использования с высокой производительностью. «Sandvik» в своем учебном курсе по режущим инструментам, не рекомендует использовать охлаждающую жидкость или большое количество хладагента, чтобы избежать этой проблемы. Следует также отметить, что слишком высокая температура не способствует точности, так как это приводит к изменению размера детали.

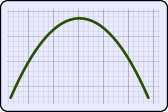

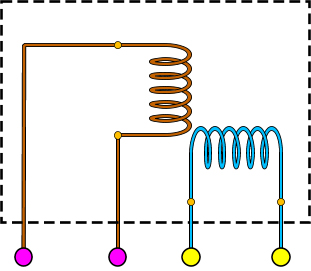

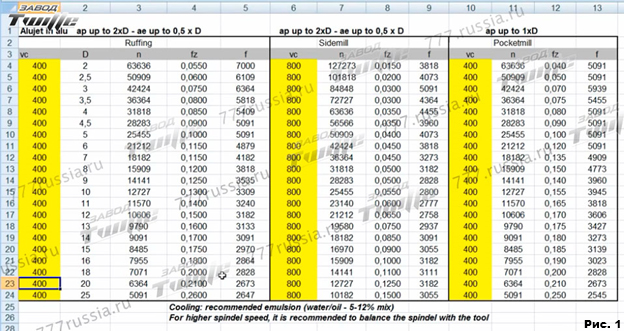

Давайте также поговорим о типах охлаждающей жидкости. Есть водорастворимые хладагенты, и есть масляные охлаждающие жидкости. С точки зрения охлаждения, растворимые в воде хладагенты лидируют. На сколько? Рассмотрим эти данные:

|

Смазочно-охлаждающая жидкость

|

Удельная теплота охлаждающей жидкости

|

Сталь А (закалённая)

Снижение температуры %

|

Сталь В(отожжённая)

Снижение температуры %

|

|

Воздух

|

0.25

|

|

|

|

Составляющее масло, высокая вязкость

|

0.489

|

3.9

|

4.7

|

|

Составляющее масло, низкая вязкость

|

0.556

|

6

|

6

|

|

Водный раствор смачивающего агента

|

0.872

|

14.8

|

8.4

|

|

Водный раствор «содового продукта» 4%

|

0.923

|

-

|

13

|

|

Вода

|

1.00

|

19

|

15

|

Первое, что следует отметить в таблице, заключается в том, что эффективность различных хладагентов при уменьшении тепла соответствует удельной теплоемкости хладагента. Вторая вещь, которую следует отметить это то, что воздух довольно не оптимальный охладитель, около 1/4, от данных воды. Это на самом деле не так уж плохо, как кажется, поскольку вода пропускает в 25 раз больше тепла, чем воздух. Причиной такого различия является то, что хладагенту трудно обеспечить эффективный контакт везде, где это необходимо и забирать достаточное количество тепла. Кроме того, если вы используете правильные параметры резки (например, оборотов и скорости), большая часть тепла должна забираться стружкой, а не охлаждающей жидкостью.

С точки зрения способности охлаждать инструмент и обрабатываемую деталь, стоит отметить, что масляные охладители примерно в два раза менее эффективны, чем на водной основе. Зная это, а также из соображений, меньшего вреда здоровью, неудивительно, что многие перешли на водорастворимые хладагенты (они просто лучше охлаждают). С другой стороны, смазка на масляной основе лучше смазывается (естественно), и есть еще некоторые варианты работы, где оператор используя ЧПУ станок может предпочесть масло (обычно превращаемое) в водорастворимые хладагенты.

В последний раз подумайте о нагнетательных охладителях. Выше определенной критической скорости поверхности, все они начинают работать примерно одинаково, и чем больше вы ускоряетесь, тем меньше эффект охлаждения. Одна из причин этого заключается в том, что, когда работа выполняется очень быстро, нет времени для большей подачи хладагента, чтобы он мог пробиться во все уголки и закоулки. Охлаждение становится менее интенсивным и стабильным (последовательным), и это также способствует шок-эффекту от охлаждения хладагентом, конечно же, такой процесс довольно жестко сказывается на инструментах с карбидом, особенно при работе выше определенных скоростей.

«Материальные» факторы, которые следует учитывать

Для охлаждающей жидкости существуют два фактора, касающихся материала. Первый, где важна смазка - это тенденция к наростам из стружки на режущей кромке резца (BUE), где материал прилипает к режущей кромке. Во-вторых, способность материала поглощать и передавать тепло. Некоторые материалы не являются хорошими проводниками тепла, хороший пример – титан. Эти материалы чаще зависят от охлаждающей жидкости, чтобы компенсировать неспособность материала переносить тепло. Эта особенность материала мешает стружке уносить тепло, а также затрудняет сохранение заготовки, без изменения ее размеров из-за избыточного тепла. Титан еще более усугубляет проблему, производя относительно небольшие стружки.

Если материал, который вы режете, плохо нагревается, относительно алюминия (который является прекрасным проводником тепла), стали (приличный проводник) или других распространенных материалов, убедитесь, что у вас установлена хорошая система охлаждения.

Рецепт производительности: оптимальное применение охлаждающей жидкости

Имеет значение цели применения охлаждающей жидкости, будь то очистка стружки, охлаждение или смазка. Но сколько оператору потребуется времени, чтобы использовать хладагент после каждой смены инструмента? Различные инструменты имеют разную длину. Разнообразные манипуляции при обработке также могут изменить оптимальную цель использования хладагента.

Вы можете компенсировать трудоемкий процесс, постоянно пересматривая хладагент, используя несколько сопел, настроенных на диапазон высот. С тремя соплами вы можете покрыть довольно приличный диапазон. Проблема с этим подходом заключается в том, что теперь у вас есть только 1/3 вашего хладагента в оптимальном месте, поскольку два других сопла работают не там где нужно. Я все удивляюсь, почему я не сталкивался с машиной с соленоидными клапанами, которые выбирают правое сопло под управлением программы.

Другое решение заключается в том, чтобы провернуть объем и давление так, чтобы даже при наличии только одной из трех форсунок, в нужном месте находилась стенка охлаждающей жидкости. Опция высокого давления и объема имеет смысл, и доступна для большинства машин.

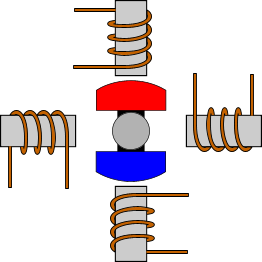

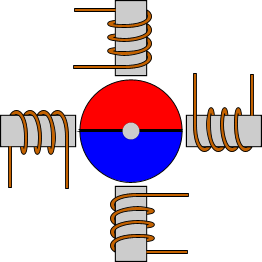

Наконец, вы можете модифицировать вашу машину с помощью насадки Spider Cool, которая позволяет прицельно направлять охлаждающую жидкость, прокручивая информацию на панели управления, также насадка может отслеживать изменения местоположения инструмента, автоматически изменять цель.

Что лучше? Spider Cool считает, что он хорош, и у них есть бесплатная пробная версия, чтобы доказать это. Возможно, стоит проверить. Калькулятор G-Wizard Feeds и Speeds может учитывать программируемое сопло с охлаждающей жидкостью в расчетах.

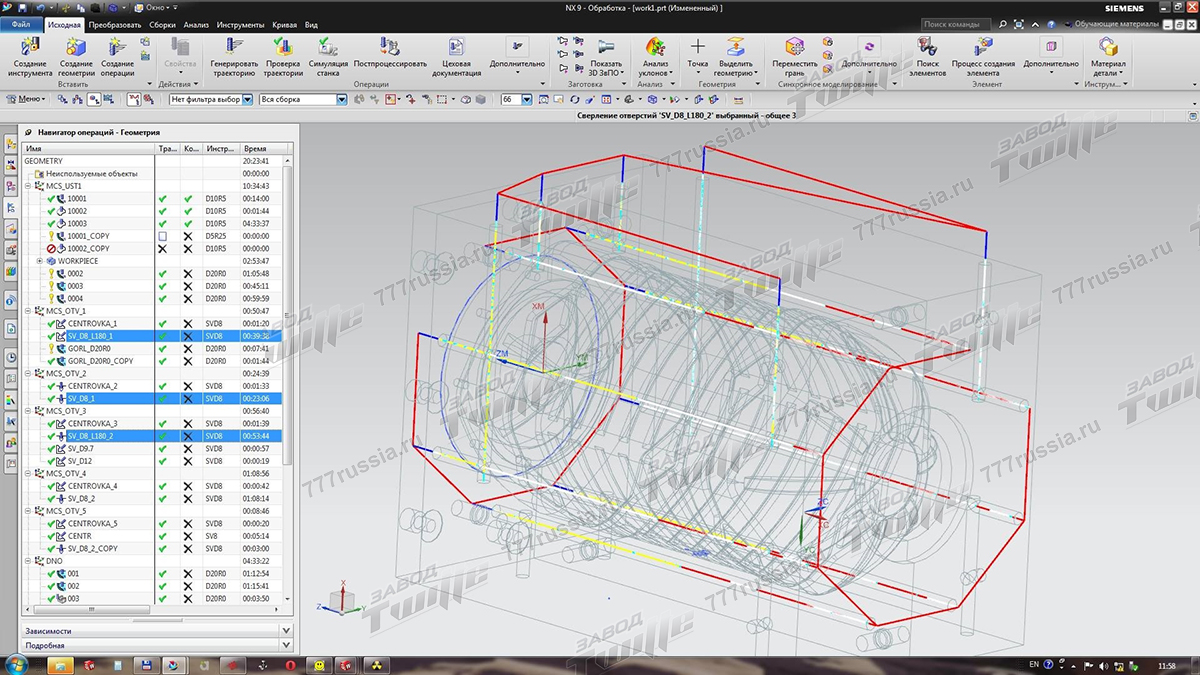

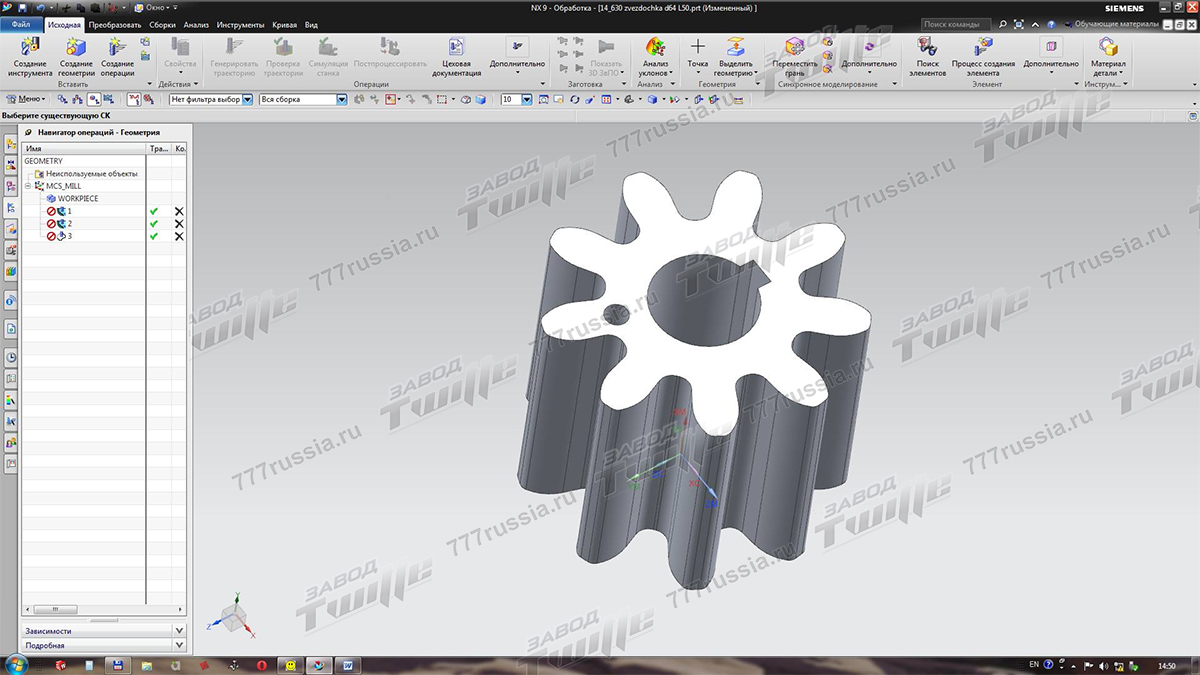

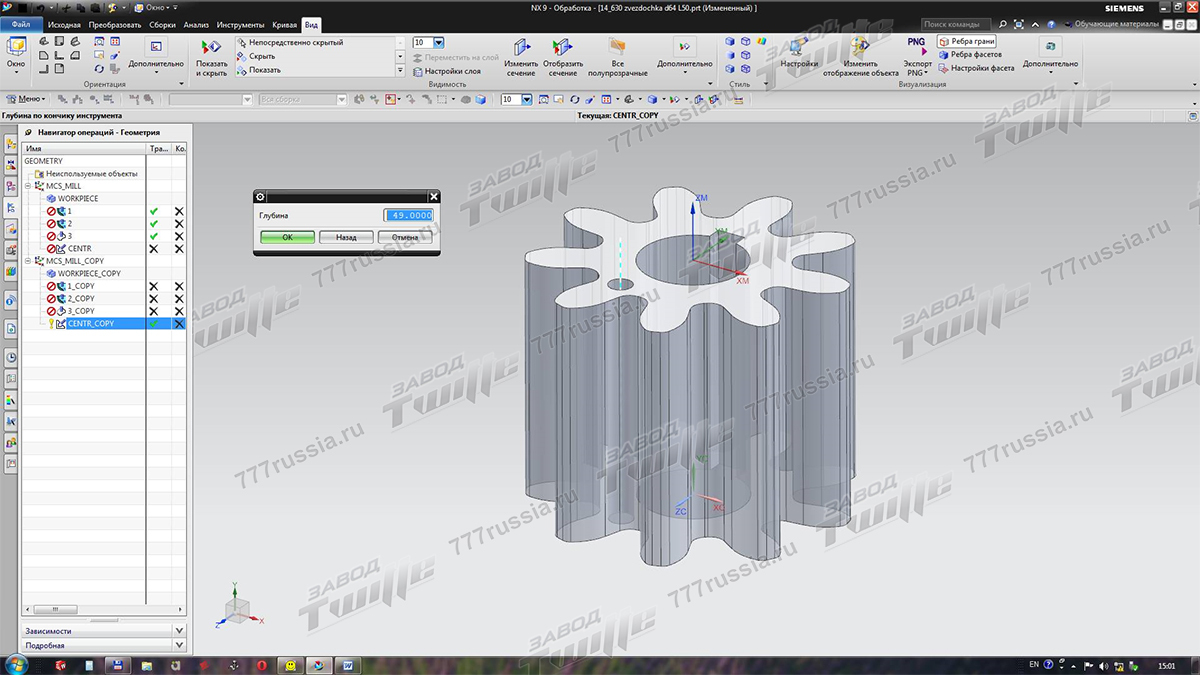

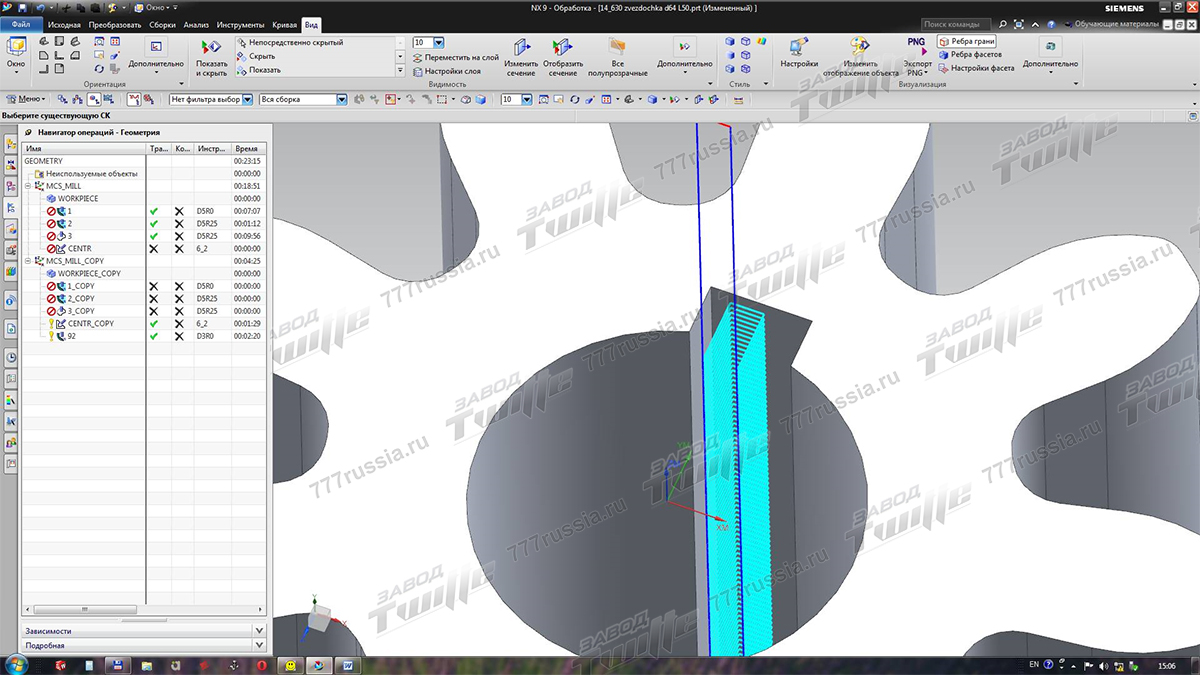

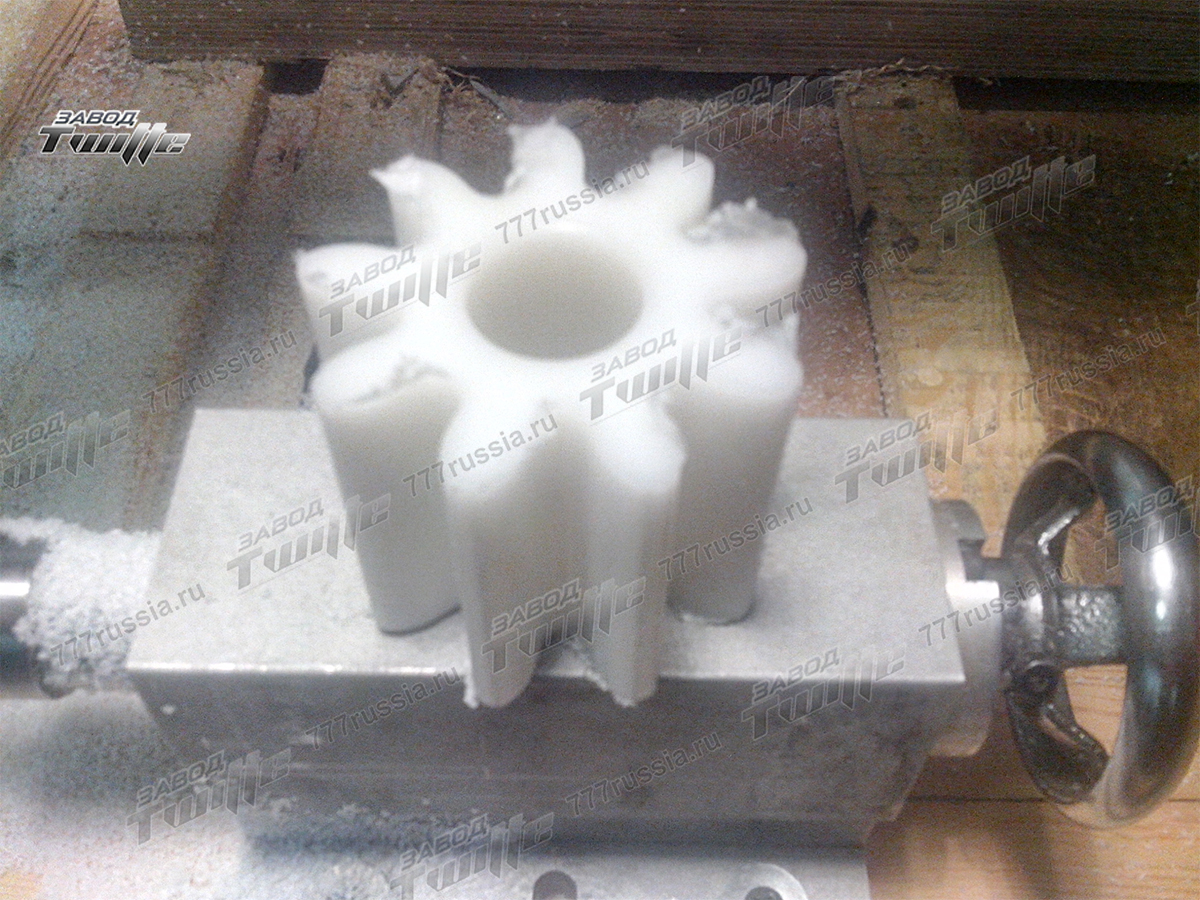

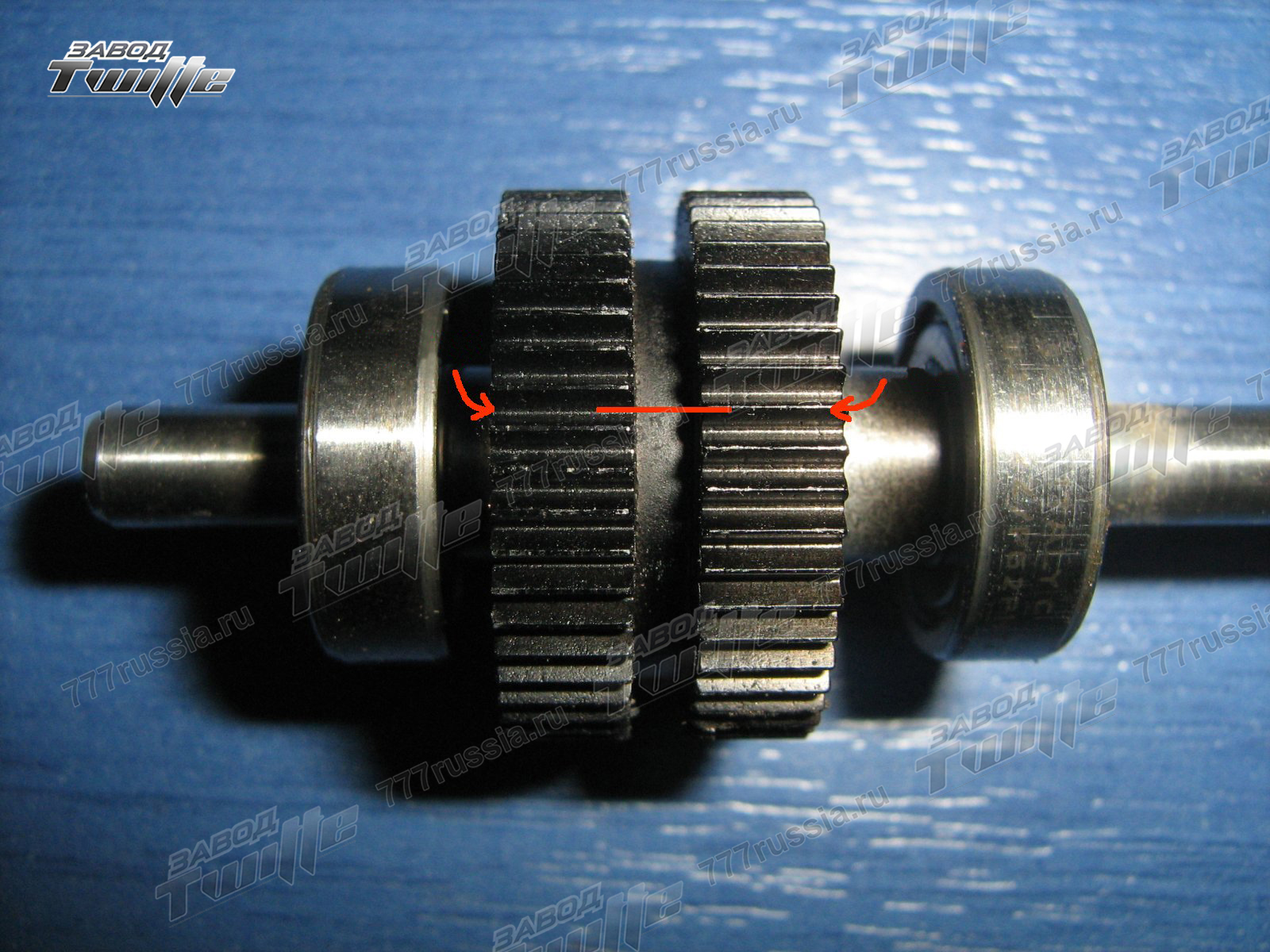

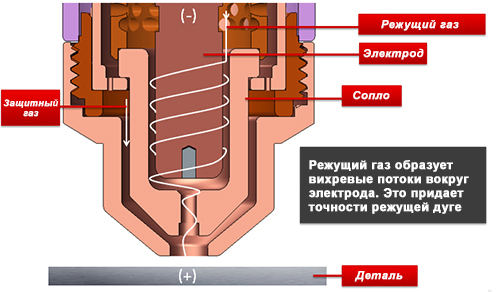

Рецепт производительности: через охлаждающий шпиндель

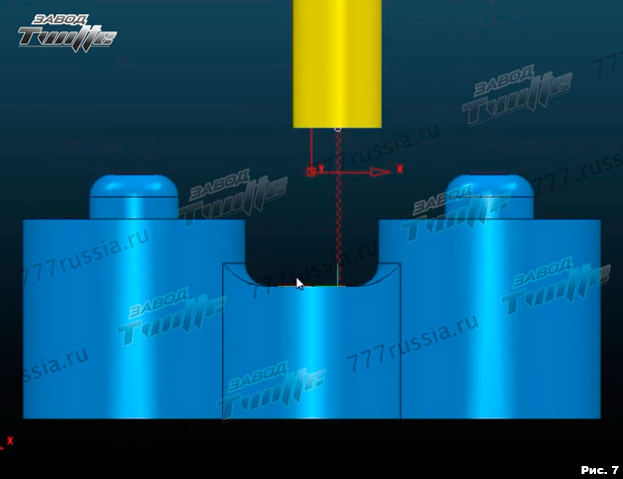

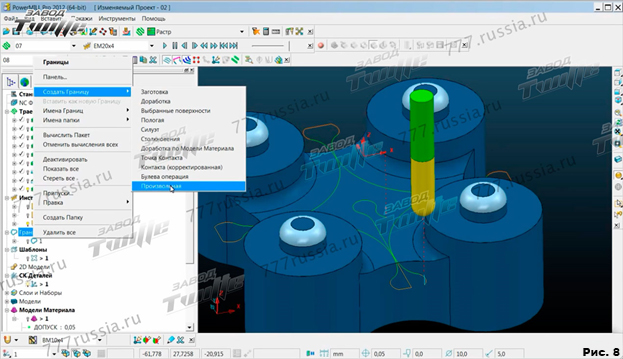

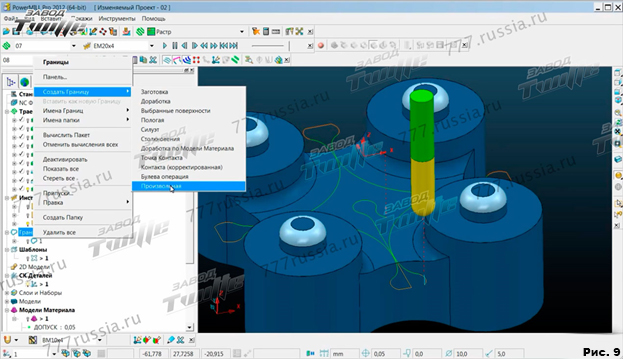

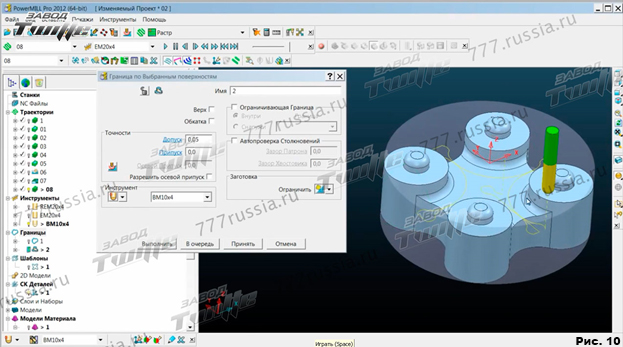

Самая сложная задача по удалению стружки - углубления. В этом случае, благодаря хладагенту шпинделя (through spindle coolant - TSC), это очень удобно, а иногда TSC единственный способ просверлить глубокие отверстия. Довольно удивительно, что повышение производительности возможно при высоком давлении через охлаждающую жидкость шпинделя.

Еще одно преимущество для станков TSC: вы можете часто запускать больше фрез, особенно при профилировании.

Горизонтальные обрабатывающие центры: гравитация, которая избавляет от стружки

Не забывайте о преимуществах гравитации для механической обработки. На вертикально расположенных фрезах сила тяжести затрудняет извлечение стружки из глубоких кармашков. На горизонтальных фрезерных и токарных станках процесс упрощает гравитация. «Kinda» заставляет задуматься, почему никто не имеет машины, которая режет снизу. Вам понадобится довольно сумасшедший загрузчик, чтобы вы могли бросить заготовку на стол, а затем перевернуть ее для резки. Это крайность, подумал я, но потом обнаружил, что такие машины действительно существуют. Они называются «Инвертированные шпиндельные токарные станки» и являются мощной альтернативой токарным станкам с подачей штанги.

Экзотический рецепт: Алкоголь как охлаждающая жидкость

«Datron» использует в качестве хладагента взвесь из этанолового спирта для своих машин «HSM». В пользу этого существует хороший аргумент.

Это идеальное решение для высокоскоростных микроинструментов из цветных металлов и некоторых пластмасс, благодаря более низкой вязкости, чем вода. Что позволяет этанолу быстро покрывать и охлаждать большую часть поверхности на быстродвижущихся деталях. Низкая точка испарения этанола, делает его эффективным охлаждающим и смазывающим раствором. Поскольку этанол просто испаряется, утилизация, переработка и связанные с этим расходы уходят в прошлое. Кроме того, охлаждающие вещества из этанола не оставляют остатков на обработанных деталях, что делает дорогостоящие вторичные операции, такие как обезжиривание, устаревшими. Это максимизация пропускной способности, повышение эффективности и, в конечном счете, улучшение итогового показателя производителя.

Вывод

Для многих высокопроизводительных режимов использования, операторы могут сосредоточиться на очистке стружки и смазке, и игнорировать вопросы охлаждения. Выше определенной скорости обработки поверхности многие производители инструментов, рекомендуют отключать охлаждающую жидкость. Можно использовать воздушный поток (возможно, с взвесями для смазки), чтобы очистить стружку. Материалы, которые не обладающие теплопроводностью, к примеру, такие как титан, независимо от скорости работы будут требовать активного нагнетания хладагента.

Мы в социальных сетях